Gründung 1840 - 1910

Die Vorfahren der Familie Teebken waren bekannte Schmiedemeister und damals die einzigen in der Umgebung. Nicht nur vor Ort, sondern auch in der Stadt Oldenburg und bis in das angrenzende Münsterland, schätzte man die guten Schmiedearbeiten von Teebken. Seine Gewinne waren gut und von diesem erworbenen Geld wollte Johann Diedrich Teebken (*17.12.1780, +25.03.1845) zunächst eine Branntweinbrennerei errichten. Es war nicht ungewöhnlich zu dieser Zeit, dass Privatleute beim Großherzog von Oldenburg einen „Antrag auf eine Konzession zur Erlaubnis einer Branntweinbrennerei“ stellten. Der Antrag wurde 1813 abgelehnt. Der Brinksitzer und Schmiedemeister Teebken schaute nach weiteren Verdienstmöglichkeiten aus.

Nachbarn wiesen ihn darauf hin, dass auf dessen zur Brinksitzerstelle gehörendes Grundstück, wegen ehemaliger Forstflächen „Zaunholz“ genannt, guter Ton vorhanden sei. Die Herstellung von Ziegeln war stark im Kommen. So stellte er im Februar 1840 einen Antrag, um „Steine und Pfannen brennen zu dürfen. Für sich und die seinigen…… nicht zum Verkauf.“ Im September 1840 erhielt Johann Diedrich. Teebken die Erlaubnis von der Großherzoglichen Oldenburgischen Regierung (GOR) zum Brennen. Auf Wardenburger Gebiet existierten bereits vier Ziegeleien. Die Ziegelei Teebken sollte die fünfte sein, unweit der Ziegelei Carstens, welche zwischen Olde Kamp und Neue Kamp (heute Sommerweg) lag. Nach kurzer Zeit erhielt er eine beantragte erweiterte „Konzession“ von der GOR, um „die brennenden Steine und Dachpfannen aller Ort ungehindert abzusetzen und …zu verkaufen…gegen eine Bezahlung von 10 Taler Gold …zu Martini .. in die Herrschaftliche Kasse... zu erlegen.“

1845 starb der Gründer der Ziegelei und die „Konzession“ ging durch testamentarische Verfügung auf seinen Sohn über, der auch den gleichen Vornamen Johann Diedrich (*04.02.1818, +27.10.1884) hatte. Außerdem erfüllte er die Auflagen der GOR, wie die „Vermeidung…von Feuersgefahr… den Brennofen nur nach Anweisung des Amtes zusetzen.. und… , gute und tadelfreie Ware zu liefern… und… jetzt die 11 Taler 18 Groten“ an die Kasse zu zahlen.

Herstellung

Die Ziegeleibrennsaison ging in der Regel von April bis Oktober. Die Arbeit in der Ziegelei war lange Zeit schwere Handarbeit. Mit dem Schiebkarren holte man den Ton aus der Tonkuhle und kippte ihn in eine runde Grube mit ca. 6 m Durchmesser und ca. 50 cm Tiefe, die sogenannten Trade. „Dort wurde er unter Zugabe von einer bestimmten Menge an Wasser und Sand gemischt und durch eine Vorrichtung mit Pferdeantrieb zu einer breiartigen Masse gerührt.“

Der so aufbereitete Ton wurde auf dem Handstrichtisch abgelegt, zu einem Klumpen geformt und in den Streichrahmen „geschlagen“. Der überschüssige Ton mit einem Streichholz vom Rahmen abgestrichen und der weiche Formling auf dem Boden abgelegt. Dort blieb er so lange liegen, bis er steif genug war zum „Verkarren“ in den Trockenschuppen. Aufgestapelt zum Trocknen im Trockenschuppen, dauerte es je nach Wetterlage drei bis vier Wochen bis der Rohling gebrannt werden konnte.

Damit die Ziegelproduktion in Gang kam, baute Teebken einen „Altdeutschen Ofen“. Vier Umfassungsmauern mit einem Dach umgaben den Feuerungsraum des Einkammerofens. Die Steine hierfür wurden vorab in einem Feldbrandofen gebrannt. An der Stirnseite des Brennofens befand sich eine überdachte Öffnung zum Einbringen der Rohlinge bzw. zum Herausnehmen der gebrannten Ziegel. Als Brennmaterial wurde überwiegend Torf aus den benachbarten Mooren herangefahren. 6 bis 7 Männer beschäftigte eine solche Ziegelei, die etwa 5.000 bis 7.000 Ziegel täglich herstellen konnte, wenn nicht ein Regenschauer die ganze auf dem Boden liegende Tagesproduktion wieder auflöste.

Mittlerweile führte Johann Heinrich Teebken (*15.03.1852, +04.12.1914) die Geschäfte.

Ein Arbeiter fährt die getrockneten Steine zum Ofen, ca. 1950. Foto: Teebken

Lippische Ziegler

Zum Schlagen von Ton und Streichen von Ziegeln konnten Ziegeleibesitzer in der Saison auf Wanderarbeiter aus dem Fürstentum Lippe (Detmold) zurückgreifen. Viele der „Lipper oder Lipsker“ wanderten aus Not, in der von ihnen sogenannten „Kampagne“, zu den Ziegeleien in der Fremde und bildeten eine Lipper Kommune; plattdeutsch „Kommunje“. Sie hatten sich auf das Aufbereiten des Tones, das Streichen und das Brennen von Ziegeln spezialisiert. Ziegelagenten vermittelten die Anstellungen auf den auswärtigen Ziegeleien. 1910 erreichte die Anzahl der lippischen Wanderarbeiter auf Ziegeleien ihren Höhepunkt.

Auch auf der Westerholter Ziegelei verdingten sich Lipper Ziegler. Sie übernachteten in der Gaststätte Willers (heute Wilfried Willers, Ammerländer Straße 61). Da im Sommer kein Vieh auf der Diele war, machten sie es sich auf den Liegeplätzen des Viehstalles mit Stroh bequem.

Lippische Wurzeln

Mancher Lipper Ziegler kehrte am Ende der Saison nicht mehr in seine Heimat zurück. Er fand seine Liebste in Wardenburg und gründete hier eine neue Familie. Die Familien mit den Namen Brockmann, Jürgens, Kirchhoff und Wilmsmann haben ihre Wurzeln im Lippischen.

So ist z. B aus den Unterlagen im Oldenburger Staatsarchiv zu entnehmen:

Familie Brockmann

Ziegelmeister Johann Töns Brockmann aus Heidenoldendorf / Detmold heiratete 1811 in Oldenburg Almut Wöbken aus Bornhorst. Der Sohn Hermann Hinrich Adolph Brockmann, Ziegelmeister zu Westerholt, heiratete in Wardenburg Anna Catharina Gerdes aus Westerholt. Er starb am 16.04.1880 zu Westerholt. Sein Bruder Johann Friedrich Brockmann heiratete am 24.02.1843 Marie Catharine Gerdes zu Westerholt. Der Vater der beiden Söhne wurde Gründer einer Ziegelei in Kirchkimmen, später die bekannte Ziegelei Knabe, jetzt Wienerberger.

Familie Jürgens

Der Ziegelmeister Simon Hinrich Jürgens (* um 1781 in Heiden/Detmold) aus Oberlethe heiratete am 01.11.1816 Marie Catharine Brüggemann aus Oberlethe.

Der Ziegler Johann Hinrich Jürgens (*30.06.1795 in Orbke, Kirchspiel Heiden/Lippe) aus Achternholt heiratete am 24.10.1817 Catharine Margarete Wille aus Achternholt.

Familie Kirchhoff

Der Ziegelmeister Johann Hinrich Kirchhoff (*18.11.1789 in Heidenbenstrup/Lippe) aus Oberlethe heiratete am 15.04.1817 Anna Catherina Deiken aus Wardenburg.

Familie Wilmsmann

Der Ziegelmeister Friedrich Wilhelm Wilmsmann (*05.10.1840 in Beeren Kirchspiel Rödighausen) aus Oberlethe heiratete am 22.10.1869 Marie Rebecca Bischoff aus Tungeln.

Der Ziegler Jobst Hinrich Wilmsmann (*31.08.1844 in Beeren, Kirchspiel Rödighausen) aus Oberlethe heiratete am 21.11.1872 Anna Marie Wellmann, Witwe, geb. Bodemann, aus Oberlethe.

1879 wurde Johann Diedrich Teebken (*17.10. 1879, +17.10.1953) geboren.

Der Ton wird in Loren verladen, ca. 1950. Foto: Teebken

Blütezeit

In der zweiten Hälfte des 19. Jahrhunderts wuchs die Bevölkerungszahl. Die Wirtschaft blühte. Immer mehr Häuser wurden mit Steinen gebaut. Es gab viele Erfindungen, welche die Produktivität erhöhten und dem Menschen die Arbeit erleichterten. Friedrich Hoffmann und Julius Licht ließen sich 1859 einen „Ofen zum kontinuierlichen Brennen von Steinen“ patentieren, den sogenannten Hoffmannschen Ringofen: Schlickeysen erfand die Schneckenpresse und auch immer mehr Dampfmaschinen eroberten die Ziegeleien. Auch der Etzhorner Ziegeleibesitzer Hullmann machte sich Gedanken, wie man das Brennen von Ziegeln wirtschaftlicher machen könne. Leider ließ er sich den von ihm konstruierten Ringofen aber nur im Großherzogtum Oldenburg patentieren.

1910 - 1939

Ziegeleien werden größer

Es entstanden immer mehr größere und modernere Ziegeleien. Der Konkurrenzkampf erhöhte sich. Auch auf Druck seitens des „Verbandes der Oldenburgischen Ziegelindustrie“, der mit dem Ausschuss von Diedrich Teebkens drohte, schaffte dieser sich 1914 eine Dampfmaschine an, welche über Transmissionen einen Tonraspler und eine Ziegelpresse antrieb. Für diese modernen Maschinen baute er das heute immer noch vorhandene, zweigeschossige Maschinenhaus.

1911 wurde Diedrich Teebken (*13.03.1911, +12.02.1969) als eines von zehn Kindern geboren.

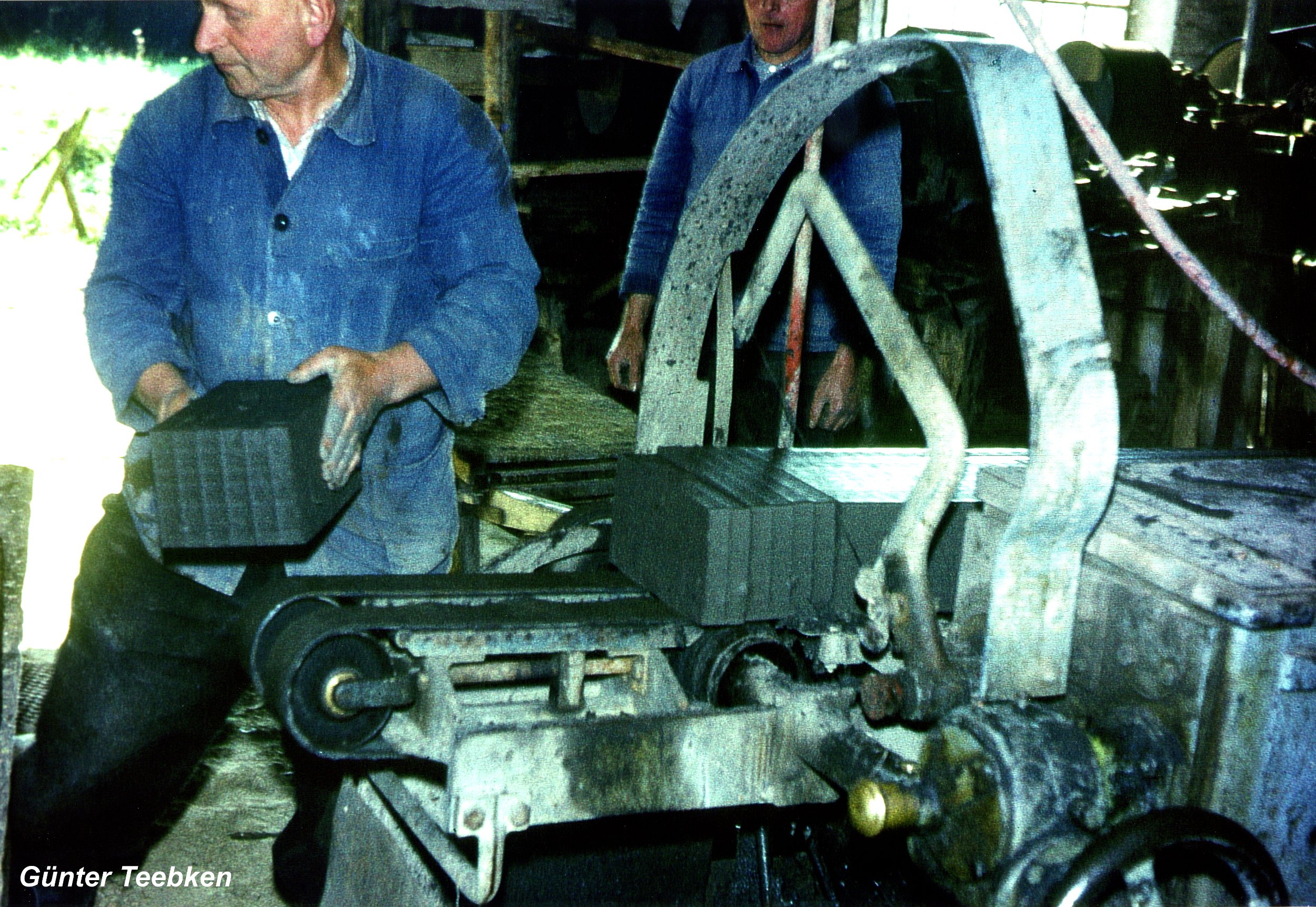

Am Abschneider Alfred Lachmann und Gerd Blau, ca. 1950. Foto: Teebken

Stillstand und neue Hoffnung

Kaum waren die Arbeiter mit den Maschinen vertraut, brach ein halbes Jahr später der 1. Weltkrieg aus. Johann Dietrich Teebken und die ganze Belegschaft wurden in den Krieg eingezogen und die Ziegelei stand still. Nach Ende des Krieges war der Neuanfang schwierig, aber die Hoffnung war da, dass es wieder aufwärts gehen würde. Die Dampfmaschine konnte 1918 endlich in Betrieb genommen werden und der kleine noch vorhandene Schornstein wurde gebaut. Diedrich Teebken gab den Auftrag zum Bau eines neuen Hoffmannschen Ringofens mit 20 Kammern an den Bielefelder Ziegelei-Ingenieur Leopold Niestrath:

Helga Martens geb. Teebken, berichtet:

„Erst nach vier langen Jahren konnte mit viel Mühe die Arbeit wieder aufgenommen werden. Zuerst mussten neue Trockenschuppen gebaut werden. Auch der Brennofen musste den neuen Verhältnissen angepasst werden Es war nach der Einführung der Reichsmark 1924 zum Bauen eine schwere Zeit. Da die Geldmittel für den Bau des Ringofens nicht ausreichten, war mein Vater gezwungen, Geld zu leihen, welches damals nur zu einem Zinssatz von 24 % zu erhalten war. Aber wir haben den Ringofen vollendet und uns durch eine schwere Zeit hindurch gerungen.“

1925 wurde die Genehmigung zum Bau eines ovalen Ringofens mit einem 30 m hohen Schornstein erteilt. In den Unterlagen zum Bauantrag heißt es „Der Ringofen bietet für die Umgebung keinen Grund zur Beschwerde“. Der Bau des hohen Schornsteins war ein besonderes Ereignis für Westerholt. Die Geschäfte mit dem neuen Ringofen kamen gut ins Laufen. Man firmierte unter: Dampfziegelei Joh. D. Teebken, Dampfziegelei - Oberlethe i. Oldb.

Im Ofen werden die Rohlinge aufgestapelt, v.l.: TomasoTortorella, Heinrich Bruns, Onno Hinrichs, ca. 1950. Foto: Teebken

Paul Bühn dichtet die Brennkammer mit Lehm ab, ca. 1950. Foto: Teebken.

Die Landwirtschaft mit dem Hof in Oberlethe spielte aber weiterhin eine große Rolle und war der Mittelpunkt im Leben der Familie Teebken.

Auf der Ziegelei wurde der Ton zwar noch von Hand mit dem Spaten in der Tonkuhle gestochen, jedoch wurden die Loren schon von einer Seilwinde über eine schiefe Ebene in das Maschinenhaus auf den Kippboden zum Entladen in den Beschicker hochgezogen. Bevor der fette Ton dem Tonraspler zugeführt wurde, kam noch Sand dazu, den man aus der Sandgrube vom Korsorsberg am heutigen Feldweg aus dem eigenen Land holte. Pferdefuhrwerke brachten den feinen Sand über die „Lehmstraße“ zur Ziegelei. Mit dem zugefügten Sand zum Abmagern und Wasser zum Weichmachen wurde der so durchmischte Ton durch die Siebe des Tonrasplers zum Walzwerk in die Ziegelpresse zum Hand-Abschneider befördert. Nach dem Abschneiden karrte man die Rohlinge zum Trocknen auf die Gestelle in den Trockenschuppen.

Je nach Trocknungsfortschritt, abhängig von der Witterung, konnten die Rohlinge nach einigen Wochen zu einem vom Ziegler so genannten „Blatt“ im Ringofen im Uhrzeigersinn aufgestapelt werden. Die langen Stapel im Brennkanal wurden durch brennbares Schieberpapier lüftungstechnisch in einzelne Kammern aufgeteilt und abgetrennt. Jede Kammer hatte ein Ventil in Form einer Glocke. Der Brennmeister konnte so den Brennvorgang für jede Kammer individuell von der Ofendecke steuern. Die Einkarröffnungen wurden mit Steinen zugesetzt und mit Lehm verstrichen. Durch das in die Schüttlöcher geworfene Brennmaterial (Torf und etwas Kohle) und durch Zugabe oder Weglassen von Luft über die Glockenventile konnte der Brand gesteuert werden. Damit der Ofen kontinuierlich betrieben werden konnte, standen sich das Feuer und die fertig gebrannten auszukarrenden Steine im Brennkanal immer genau gegenüber. Nach einer Woche hatte das Feuer den Ringofen durchlaufen und die gebrannten Ziegel konnten wieder ausgekarrt werden.

Der neue große Ringofen brauchte in einer Saison als Brennmaterial 1.000 bis 1.200 Fuder Torf je ca. 4 cbm, den Teebken im Tungeler Moor stechen ließ oder er tauschte bei Landwirten 4 bis 5 cbm Torf gegen 1.000 Steine im Wert von 5 RM ein. „Es kamen aus Teebkens Moor immer große Wagen mit Torf beladen an unserem Haus vorbei“, erinnert sich Helmut Behrends, der in den 1940er-Jahren am Behrendsweg aufwuchs.

Die gebrannten Ziegel wurden sortiert auf dem Hof der Ziegelei in sogenannten „Hagen“ aufgesetzt und dann verkauft. Der Verkauf der Steine fand bis zu einer Entfernung statt, die ein Pferdefuhrwerk an einem Tag hin und zurück bewältigen konnte. Die Belegschaft zählte jetzt 26 Mitarbeiter und die Tagesproduktion war auf 25 bis 30 Tsd. Steine angestiegen.

1934 wollten Gustav Lüschens Eltern ihr Haus erweitern und brauchten Steine. Sie schickten den 17-jährigen Gustav Lüschen auf die Ziegelei Teebken zum Arbeiten. Sein Verdienst wurde in Steinlieferungen umgerechnet. Der Stundenlohn betrug anfangs 38 Pfennig und alle Arbeiter hatten natürlich Holzschuhe an den Füßen, berichtet der jetzt 94-jährige Gustav Lüschen.

Auch der Gastwirt Heinrich Willers aus Westerholt bestellte 1931 für den Bau seiner neuen Gastwirtschaft mit Saal über 30.000 Steine bei Teebken. Es muss ein guter Auftrag für Teebken gewesen sein. Im Jahre 1933 produzierte Teebkens Dampfziegelei 1 bis 1,2 Millionen Ziegel.

Im Alter von 60 Jahren übergab Johann Diedrich Teebken die Ziegelei in Westerholt an seinen fast dreißigjährigen Sohn Diedrich Teebken (*13.03.1911, +12.02.1969). Der Vater wollte sich nun wieder mehr um die Landwirtschaft kümmern und dort nach dem Rechten sehen.

Die fertig gebrannten Drainagerohre werden aus dem Ringofen geholt, hier Gustav Lüschen ca. 1950. Foto: Teebken

1939 - 1966

Der Wiederaufbau

Der Beginn des zweiten Weltkriegs 1939 unterbricht jäh den Betrieb auf der Westerholter Ziegelei. In den Trockenschuppen werden vom Schmied Schütte aus Tungeln noch zu bearbeitende Pferdeschlitten zwischengelagert, welche die „großdeutsche“ Wehrmacht als Vorbereitung für den Rußlandfeldzug in Auftrag gegeben hatte. Durch Bombenangriffe wurde der größte Teil der Trockenschuppen vernichtet, die Dampfmaschine wurde beschädigt und auch die übrigen Maschinen erlitten schwere Schäden. Der hohe Schornstein bekam auch etwas ab.

1946, nach der Rückkehr von Diedrich Teebken aus der Gefangenschaft, hatte sein Vater kaum die Hoffnung, noch ein zweites Mal die Ziegelei aufzubauen. Doch der 35jährige Sohn Diedrich gab den Glauben an das Weiterbestehen der Ziegelei nicht auf und das reiche Tonlager wurde die Grundlage für den Wiederaufbau der Ziegelei.

Mit neuer Kraft und neuen Maschinen, wie dem WESERHÜTTE- Eimerkettenbagger und einem „STRÜVER-Schienenkuli“ als Lok, wurde der Ton nun mit Loren aus der Tonkuhle geholt. Die Dampfmaschine wurde durch den „Otto“-Motor ersetzt, welche alle Maschinen über Transmissionen antreibt.

Täglich verließen jetzt über 12.000 Steine den Ringofen. Bis zu 25 bis 27 Arbeiter waren in der Saison auf der Ziegelei beschäftigt. Viele Vertriebene und Flüchtlinge, die in Wardenburg ihre neue Heimat gefunden hatten, fanden Arbeit auf der Ziegelei.

Elli Teebken, Diedrichs Frau, kochte anfangs nach dem Krieg für alle Mitarbeiter jeden Mittag das Essen. Der Hunger war groß und die Lebensmittel waren knapp.

Auf dem Ringofen, überall sind die Brennluken, durch die der Torf zum Brand gegeben wurde, ca. 1950. Foto: Teebken

Hier einige Namen, die von 1936 bis 1966 auf der Ziegelei beschäftigt waren und welche Tätigkeit sie ausführten:

Vorarbeiter: Johann Witte

Dampfmaschine: Heinrich Martens, Gustav Meyer

Eimerkettenbagger: Paul Schmidt

Kulifahrer: Paul Zenker

Loren hochziehen: Dirk Witte

Steine vom Abschneider nehmen: Wanda Bühn

Steine in die Trockenschuppen karren: Alfred Lachmann und Gerd Blau

Steine in den Ofen karren und setzen: Paul Schramm + Richard Lachmann

Steine im Ofen setzen: Wilhelm Weiß

Brenner/Heizer auf dem Ofen:Paul Bühn, Richard Kiebitz, Ernadt Kok

Steine aus dem Ofen karren: Heinrich Vahlenkamp, Hermann Bruhn, Wanda Bühn

Den kleinen „Bulldog“ fahren: Kurt Bühn

Den großen „55er-Eil-Bulldog“ fahren: Willi von Seggern

Pferdefuhrwerk: Hilko Kuper

Als einzige Frau war Wanda Bühn bei der Ziegelei beschäftigt.

Ferner haben auf der Ziegelei gearbeitet: Bernd Behrens, Heinrich Behrens, Günter Behrens, Helmut Behrends, Gustav Lüschen, Werner Lüschen, Gustav Rost, Erich Kaufmann, Johann Reil, Thies aus Tungeln, Walter Ulbricht, Heinrich Wilmsmann, Fritz Witte, Jan Witte.

Die Auflistung der Beschäftigten auf der Ziegelei erhebt keinen Anspruch auf Vollständigkeit.

In den Zeiten des Wirtschaftswunders, den 1960er-Jahren, stiegen die Löhne der Arbeiter enorm. Auf diese Kostensteigerungen reagierten die Ziegeleien mit Modernisierung und Rationalisierung. Nicht jede Ziegelei war dazu in der Lage, diese hohen Investitionen aufzubringen. Auch in die Westerholter Ziegelei wären erhebliche Investitionen erforderlich gewesen, so dass sich das Brennen von Ziegelsteinen nicht mehr rentierte. Da zu dieser Zeit viele Ländereien trocken gelegt wurden, stellte Teebken die Produktion auf das Herstellen von Drainagerohren um. Dann kamen die ersten Kunststoffrohre auf den Markt. Ton-Drainagerohre waren nicht mehr wettbewerbsfähig. Die Ziegelei wurde stillgelegt.

Als letzter Arbeitstag ist der 23.11.1965 auf der Arbeitsbescheinigung des letzten Arbeiters Ernadt Kok eingetragen. Am 31.12.1966 wurde der Betrieb für immer geschlossen.

Die über hundertzwanzigjährige Ära von Teebkens Ziegelei in Westerholt ging zu Ende.

Das Gebäude sollte 1990 abgerissen werden. Dank einer Bürgerinitiative wurde der Verein „Museum Alte Ziegelei Westerholt“ gegründet. Dadurch blieb ein Wahrzeichen in Westerholt erhalten.

Die Ziegelei, ca. 1960.

Die Ziegelei mit der Tonkuhle, ca. 1965.